Mindig is gondoltam rá, hogy ezt le kellene írnom, vagy valamilyen formában meg kellene osztanom, nevezetesen, hogy hogyan készítek házilag nyomatott áramköri (NYÁK) lapokat. Ám miután ezer féle formában, ezer helyen mások már leírták, rengeteg videó is van fent a YouTube-on erről, ezért elbizonytalanodtam, hogy miért is kellene az ezeregyediket leírnom, megmutatnom. Aztán mostanában újból előkerült nálam a téma, és ennek okán (ismét) nagyon sok tutorialt megnéztem, elolvastam, azt vettem észre, hogy bár mindegyik alapja, fő csapása ugyanaz, mindenkinek megvan ez egyéni kiforrott eljárása, és kis apróságokban mindegyik különbözik. És mivel a végére hosszas kísérletezés után sikerült nekem is kifejlesztenem a magam eljárást, amely ugyan az összes többihez hasonló, de mégis az egészét tekintve egyedi lett, ezért itt megosztom. Meg azért is mert úgy tűnik működik, ami jelen esetben azt jelenti, hogy az én igényeimnek megfelelően, azt hiszem házi eszközökkel, módszerrel ennél jobbat nem is nagyon lehet produkálni, vagy ha lehetne is, nekem nem kell. Lényeg, hogy gyors, és megbízhatóan működik.

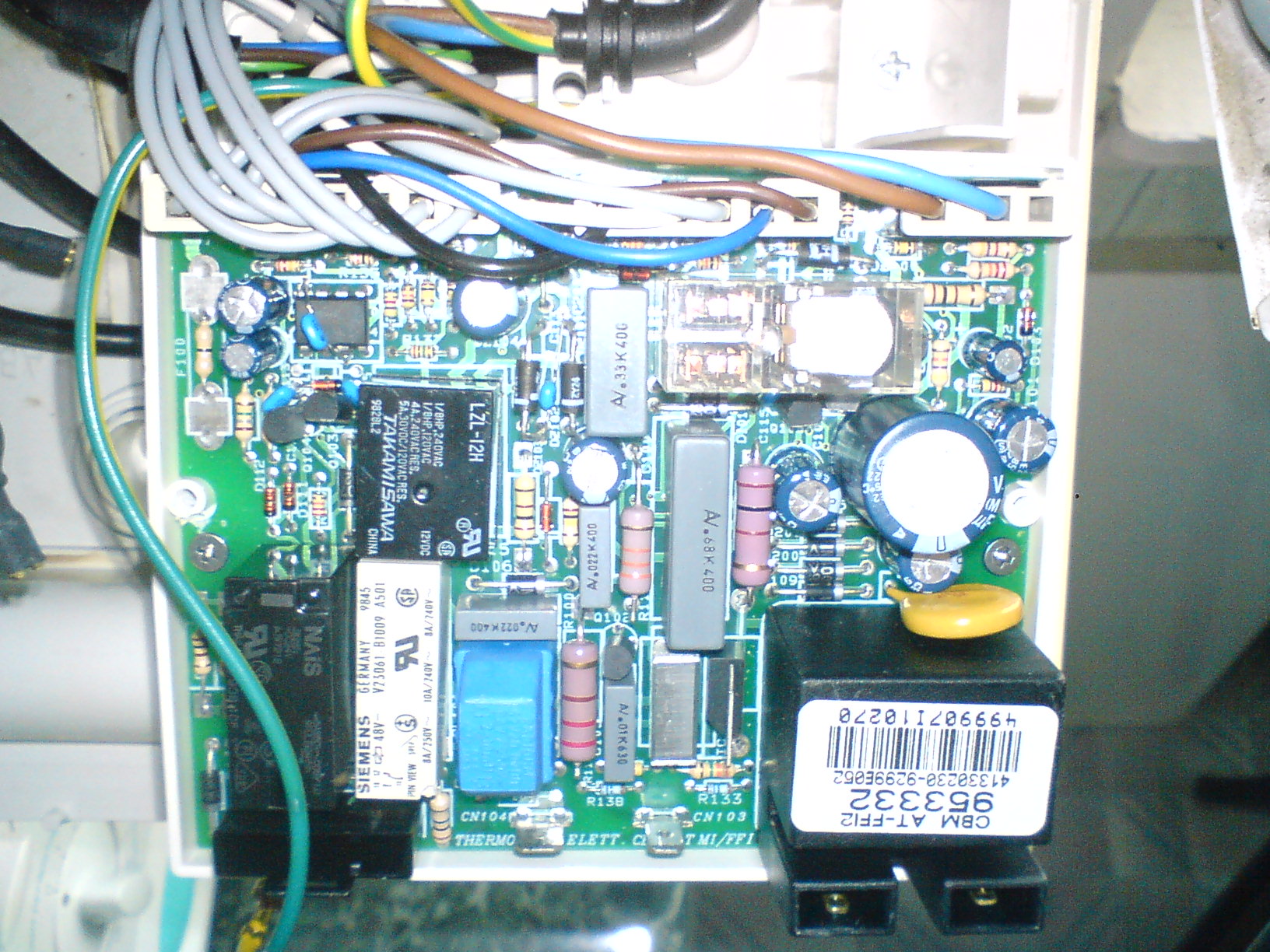

Hosszú évek óta tervezek különböző elektronikákat, leginkább ilyen-olyan egyszerű vezérléseket, semmi extra, semmi PIC, RF, meg digitális technika, még csak nem is SMD, csak egyszerű analóg through-hole áramkörök. Mindegyik más, általában készülnek próbaverziók is, mielőtt véglegesíteném, tehát nagy szükségem van egy gyors, egyszerű, mindig megbízhatóan működő nyák prototipizáló eljárásra. Már másodjára írom le, hogy megbízható, de leírom harmadjára is, mert ezen van a legnagyobb hangsúly, hiszen korábban épp a megbízhatatlanság miatt ment el a kedvem az egésztől, amikor minden látható ok nélkül hol így, hol úgy sikerült, de sosem lett tökéletes, vagy legalábbis olyan, amit elsőre elfogadtam volna. Mindig kellett utánrajzolni lakkfilccel, vagy kapargatni a mintázatból, ami a nem kívánt helyen takart. Aki valaha is foglalkozott ilyesmivel, tudja, hogy ez mennyire irritáló, és így lett az egész nyák nyomtatás-készítés az egész folyamat legutálatosabb, gyorsan-essünk-túl-rajta része. Igaz, most sem a kedvencem, de az, hogy hipp-hopp megvan, nem kínlódás és orosz-rulett az egész, hanem elsőre olyan, amilyennek lennie kell, máris sokkal elviselhetőbbé tette az elektronika készítés ezen fázisát is.

Az alapok

Nyomtatott áramköri lapok készítését, leképezését én alapvetően 5 csoportra osztanám:

- Fotózásos levilágítós eljárás, ahol is az átlátszó fóliára kinyomtatott nyák-tervet UV fény segítségével fotózzuk rá a nyák lemezre feljuttatott fényérzékeny lakk vagy fólia rétegre, ezt az alkalmas vegyszerrel „előhívjuk”, azaz lemossuk a nem-exponálódott festéket, fóliát, majd ezután maratjuk le a rezet a szokásos vegyszerekkel.

- A másodikat mondjuk mechanikai eljárásnak nevezném, ahol egy plotter-szerű készülékben egy forgó marókés segítségével CNC technikával lemarjuk a nem-maradó réz részeket. Ezt az eljárást nevezik „zöld” eljárásnak is angolnyelvű oldalakon, mivel a réz lemaratásához nem kell semmilyen vegyszer. Nos, az biztos, de ehhez azért nem kis beruházás kell, némi CNC alaptudás, és gyakorlás. Ha egyszer összeáll a kép, a munkamenet jól standardizálható, viszont lassú, hiszen minden egyes (kör)vonalat egyesével, akár többszörösen is körbe kell marni, és – bár ez az én személyes véleményem – nekem nem igazán szimpatikus, hogy fizikailag ténylegesen marjuk, faragjuk a hordozó lapot. Ahhoz, hogy ez ténylegesen szép legyen, komolyabb gépészetre kell beruházni. Amúgy tényleg csak farigcsálás. Láttam arra is pár példát a YouTube-on.

- Bár esetemben egy-egy egyedi darab elkészítésére, azaz prototipizálására van igény, de mégis megemlíteném a több (akár több ezres) mennyiségben gyártott lapok gyors készítését, az ezer más helyen is bevált szitanyomást. Itt a szitára készül el a megszokott UV levilágítással a minta, majd ezzel nyomtatják a nyers nyáklapra, és itt is a vegyszeres maratás zárja a technológiai sort a felesleges réz eltávolításával.

- Sokan használják a mai nagyon fejlett és elérhető internetes kereskedelem adta lehetőséget, azaz a nyák-rendelést. Ez pont úgy működik, mint ahogy a Rossmanban, vagy hasonló szolgáltatást nyújtó üzletekben a fénykép „előhívás”, nyomtatás szolgáltatás. Azaz interneten elküldöm a nyák tervemet, majd küldi a cég készen. Ezzel igazán full profi kinézetű lesz a végeredmény, de a bökkenő az, hogy mindenhol a minimum rendelési mennyiség 5 darab. Ráadásul, mi van, ha van egy hiba, amit csak teszteléskor vesz észre az ember, vagy esetleg továbbfejleszteném az adott elektronika működését, netán módosítanék rajta valamit? Mindegyik előfordult már, úgyhogy ez prototipizálásra nem alkalmas eljárás, de ha nagyobb tételben kiforrott, kész elektronikákat akarnék gyártani, arra tényleg tökéletes.

- Utoljára hagytam a kis privát csoportosírásomban azt az eljárást, amit a leginkább használnak hobbisták otthoni eljárásban, mert egyszerű, gyors, tényleg prototípusok készítésére való, minden eleme könnyen elérhető. Ez a hőtranszferálás. Lényege, hogy egy fényes felületű (műnyomó) papírra lézernyomtatóval kinyomtatjuk a mintát, majd ezt leginkább vasalóval rányomjuk a rézre. Ráolvad a lézer festék, vízzel leáztatjuk a papírt és ott is a minta a réz felületen. Ezután a szokásos savfürdő, majd a lézer nyomat acetonos eltávolítása után kész is az egyedi áramkörünk.

Hőtranszfer

Tehát a hőtranszferálás lényege a lézernyomtató. Ebben a tonerpor nagyon apró polimer műanyag szemcsékből áll, amely a nyomtató hengerre a lézersugárral felvitt mintázat alapján elektrosztatikus elven a hengerre rátapad, majd a henger ezt a port dolgozza rá az áthaladó papírra, és végül magas hőmérsékleten ezt a hőre lágyuló műanyag bázisú tonerport egy másik henger ráolvasztja a papírra. Ez normál papír nyomtatás esetében valamennyire bele is szívódik a papírba, és a tintasugaras nyomtató tintájával szemben vízálló és kevésbé fakul. Perfekt. A hőtranszferálás lényege azonban, hogy a tranfszerpapír fényes felületű, azaz a felvitt tonerpor teljesen a felületén marad, nem szívódik bele, és emiatt ismételt hőhatásnak kitéve el is válik a papírtól. És ez a második lépés, ami nekünk kell. Meg kismillió póló, vászonszatyor, bögre- és mindenféle vicik-vacak ajándéktárgy nyomtató dekorosnak is, merthogy bizony a hőtranszferes eljárás az nagyon is az ő pályájuk is. Ebbe most nem mennék bele jobban, de bizony nem csak rézlapra tudunk nyomtatni ezzel a módszerrel. Nem beszélve mondjuk a profi dekoros OKI nyomtatók adta lehetőségekről, amelyben fehér tonerkazetta is van…. áááh. Heaven.

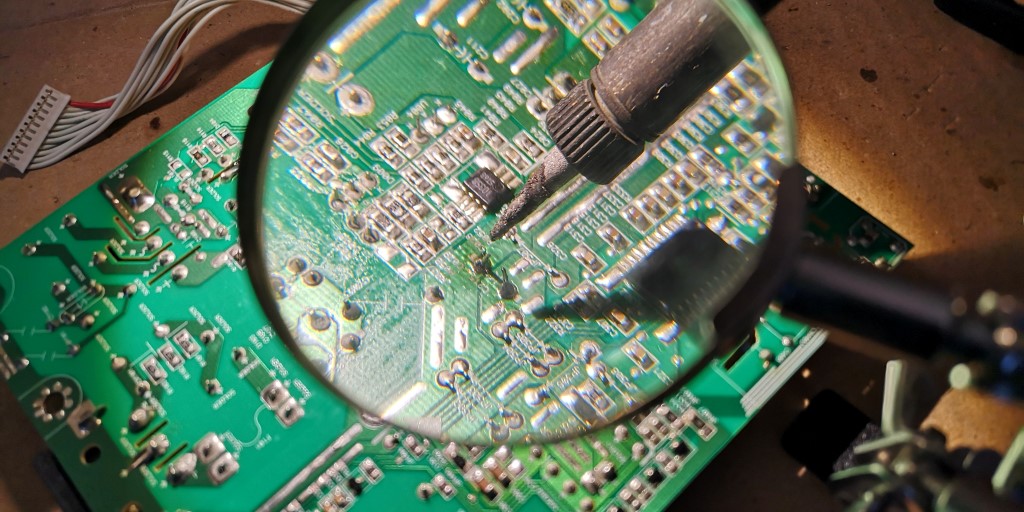

Azt írtam a vasalós transzferálás egyszerű, gyors és könnyen elérhető eszközökön alapuló, ami mind igaz is, de sajnos – én legalábbis – nem tudom beleírni a felsorolásba az egyik legfontosabb tulajdonságot, a megbízhatóságot. Hosszú évek óta ezt a lézernyomtató-transzferpapír-vasaló módszert alkalmaztam, de nem sokszor fordult elő, hogy a papír lemosásakor ne vitt volna magával egy-egy részletet a mintából, vagy épp ellenkezőleg: megfolyt a festék, elmosódott a mintázat, leragadt a papír. Ekkor jött a lakkfilces javítgatás meg a kapirgálás. És bár nem is néz ki jól, de adott esetben egy egyenetlen, elmosódott kontúrú vezető még működésbeli problémákat is okozhat a kész elektronikában. De ha azt nem is, de akkor is mindig nagyon unalmas volt, hogy maratás előtt minden esetben nagyító alatt javítgatni, kapirgálni, de legalábbis nagyon alaposan át kellett nézni minden panelt. Ahelyett, hogy sitty-sutty vasaló, víz, papír le, már bele is a savba, kész. Fúrás, forrasztás, klikk.

Ez a technológiai korlát nem csak nekem okoz bosszúságot, mások is pont ugyanígy jártak, járnak, ez egyszerűen ennyit tud. Valójában amellett, hogy egyszerű eljárás, viszont nagyon érzékeny is. Gyakorlatilag mindenre. Drat! Milyen a papír? Mennyi tonerpor megy rá nyomtatáskor? Hány fokos a vasaló? Mennyire nyomom rá? Mennyi ideig? Itt ugyebár a vasaló és a vasalás, ami a legszubjektívebb, és a legnehezebben standardizálható. Azt éppen beállítom milyen meleg legyen, mérhetem hány másodpercig tartom a lapon, de miközben ide-oda tologatom, nem tudom igazából állandó nyomás alatt tartani, és a lapot sem tudom állandó, teljesen egyenletes hőmérsékleten tartani. Ráadásul állítólag a vasaló talpa sem teljesen sík. Ha nem elég meleg, nem marad ott a festék nyomat, ha nagyon nyomom, vagy túlmelegszik akkor meg megfolyik. Sose lett tökéletes.

Már vagy 100 YouTube videót végig néztem random emberek módszereivel amikor egy szinte tökéletes nyomatot produkáló eljárást találtam. A különlegessége az volt, hogy az ember nem vasalt, hanem egy gumi-vulkanizáló prést használt, amellyel magas hőmérsékleten és egyenletes nagy nyomással szorította a transzferpapírt a rézfelületre. És csiribí-csiribá, tökéletesen fedett a lenyomat, hiba nélkül. Mindemellett kikapcsolódásképpen (hahaha) póló transzferálásos videókba is beleakadtam, természetesen a dekorosok sem vasalnak, hanem hőprést használnak, pólóhoz, meg hasonlókhoz sík hőprést, de van basaball sapkához való, meg bögresütéshez standard bögre alakú, méretű is. Vagy ugyanaz átszerelhető. Az egyik videóban ráadásul az ember (persze nyilván a saját reklámozására is) azt mondta, vasalóval sosem lesz ilyen jó eredmény. Aham. Oké. Lehet, hogy ez lesz a kulcs. A puding próbája ez evés, ugyebár, tehát irány az ebay. Találtam Csehországban egy hőprést (EU-n belül nincs vám, meg áfa), az ára annyi, amennyi, gondoltam megpróbálom. Ha nem lesz jó a nyákhoz, majd nyomtatok pólókat. Íme:

De má’ mér’ ne lenne jó, a fenébe is! Standardizálni akartam az eljárást, azazhogy egy állandó, elfogadható és reprodukálható eredményt akartam, és az egész lánc leggyengébb szemének a vasalás tűnt. Ha ezt kiváltom és standardizálom, az egész eljárás reprodukálhatóvá válik, csak a paramétereket kell kikísérletezni és beállítani. A papír ugyanaz, a réz ugyanaz. A nyomtató, azaz a tonerpor mennyiség ugyanaz. Ezzel a préssel pedig a nyomás, a hőmérséklet és a nyomási idő is mindig azonos lehet. Csak meg kell találni az egész egyensúlyát. Kísérleteztem. Merthogy azért nem elsőre hipp-hopp működött, de végül csak összejött. Próbáltam többféle papírral is. Volt, amikor itt is megfolyt a megolvadt festék, volt, amikor feljött a minta. Vagy teljesen odaragadt a papír, hogy csak fém dörzsivel jött le, természetesen a mintával együtt. Sok a toner? Kevés a toner? Hideg? Meleg? Nagyon nyomom, jobban nyomjam? Na mindegy, végül összejött. Akarod kipróbálni? Vegyük sorra, tessék:

Lézernyomtató

Hát erre igazán nem sokat lehet írni. Igazából bármilyen jó, hiszen a toner por mindegyikben ugyanilyen hőre olvadó műanyag. Ha színes a nyomtató, mint ez, akkor beültetési rajzot, feliratokat (silk-screen) is tudsz nyomtatni. Persze azt is lehet feketével is. A végeredményképpen kikísérletezett nyomat meglepően jó mechanikai ellenállóképességű, nem pattog- vagy dörzsölődik le. Sőt! Maratás után aceton, CIF, dörzsiszivacs kooperáció és nagyon intenzív sikálás kell az eltávolításához.

Papír

Ebből is van sokféle, én a vasalós eljárással egy magyar forrásból beszerzett műnyomó papírt használtam, akkor az vált be, de érdekes módon a préssel nem ez lett a befutó, hanem a sárga kínai. Oppsz, ez kicsit rasszista lett. Szóval a sárga színű transzferpapír, amely ellepi az ebayt, Banggood-ot, Aliexpresst, és igen, Kínából hozza a postás.

Ez a papír a préssel tényleg azt adja, amit ígér, tökéletes képet ad, leadja a teljes mintázatot magáról és préselés után, vizesen szépen simán lejön a lemezről. Ilyen kínai rendelős oldalakon lehet kapni 30-50-100 darabjával, nem vészes áron. Ezzel egyébként vászonra is nyomtattunk már, az is nagyon jó lett.

Nyomtatás

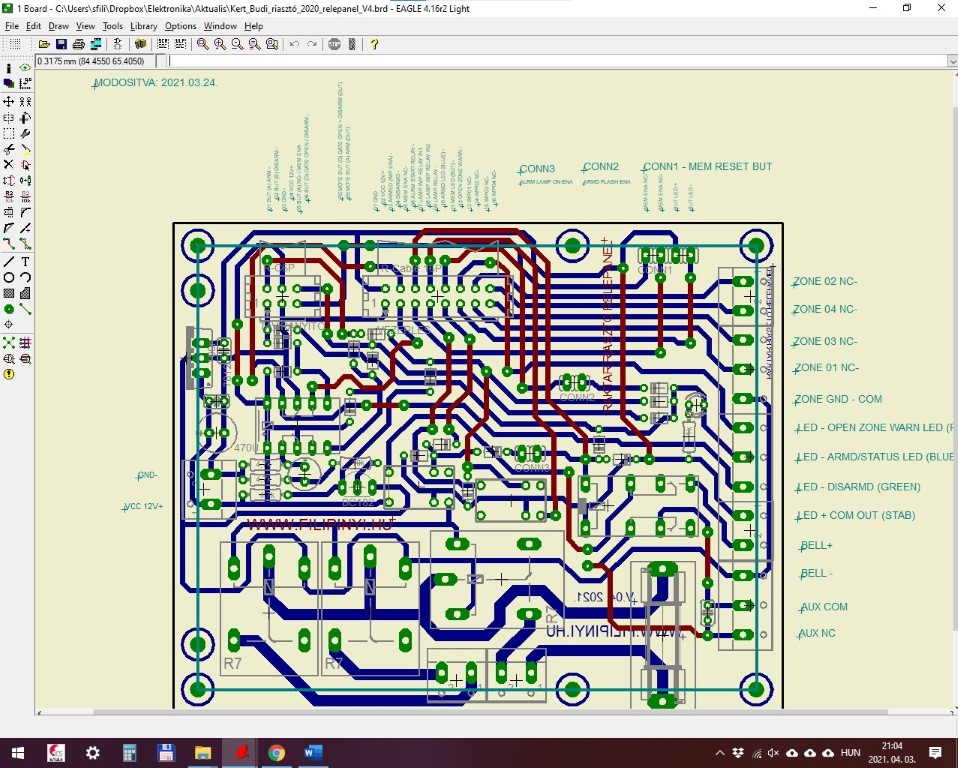

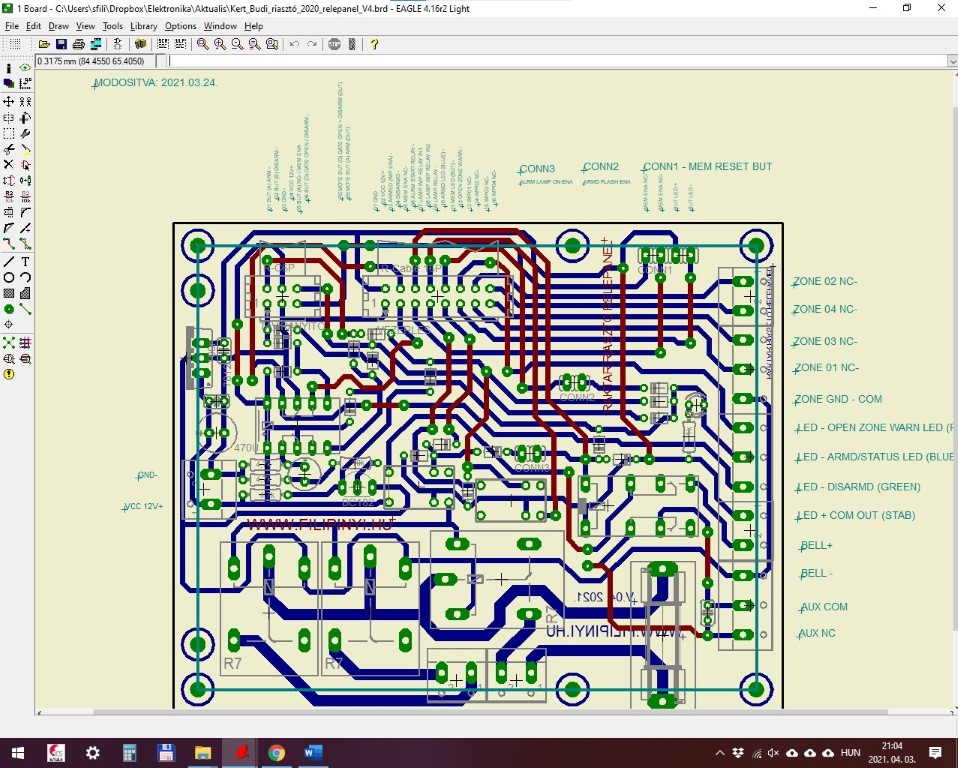

Én az Eagle CAD szerkesztőt használom, ez az egyik legelterjedtebb PCB tervező program a hobbisták körében, az ingyenes verziója maximum 80 cm2 felületű áramkör tervezésére használható, tehát ez például egy 8x10 cm-es áramkör, ami az én céljaimnak megfelel.

Ha valami nagyobb kell, akkor vagy egymás mellé illesztem, vagy szalagkábellel oldom meg az illesztést. Egyébként is, ha egy-egy logikailag különálló funkciót más-más panelon old meg az ember, akkor akár modulárisan bővíthető, javítható is lesz az adott projekt.

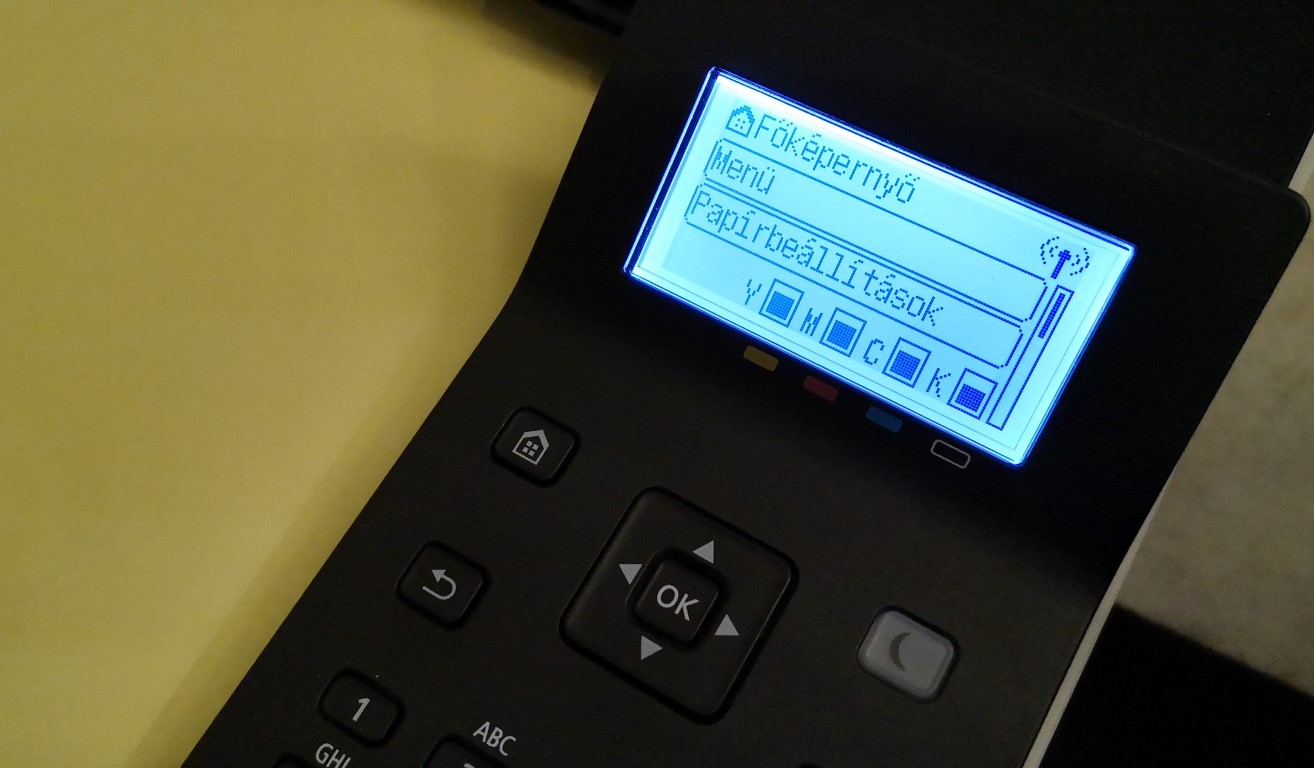

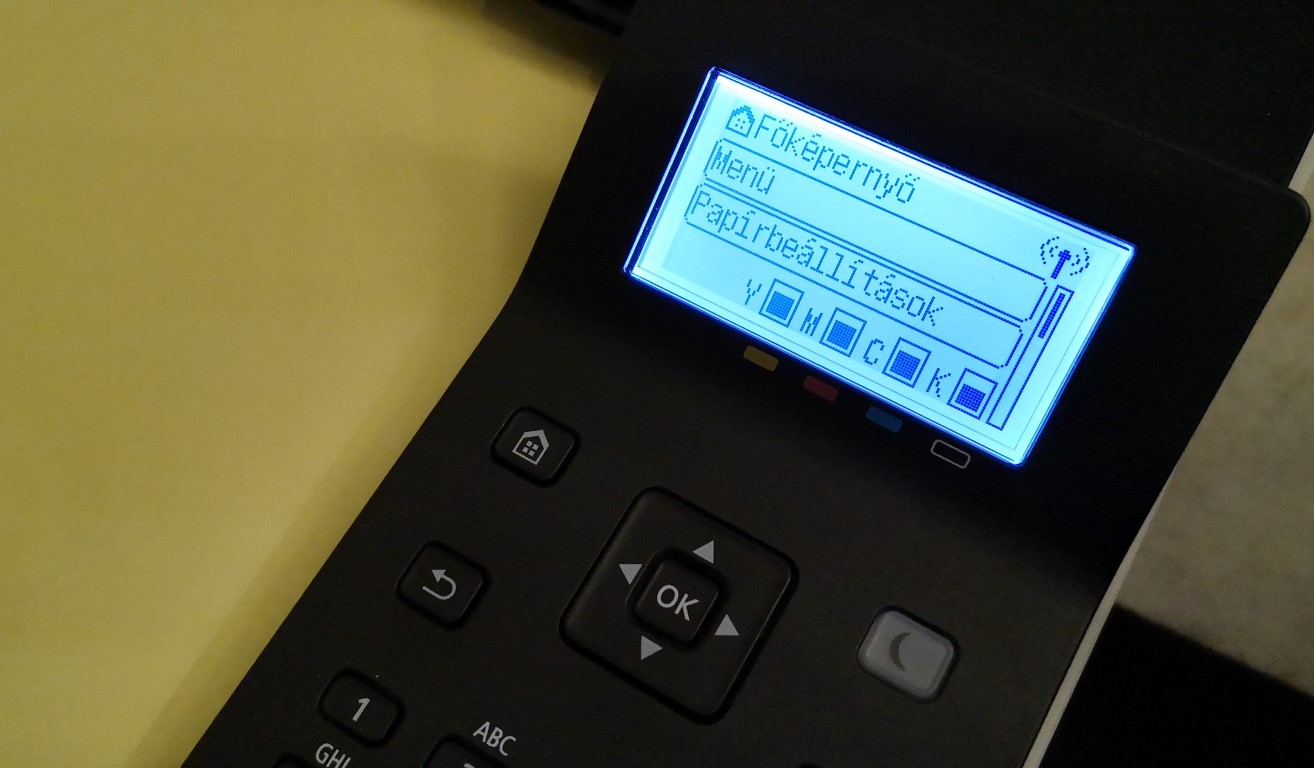

Aki csinált már ilyet tudja, hogy a tervezési nézet az alkatrész beültetési oldalról van, azaz az alsó (vezeték) oldalt csak simán ki kell nyomtatni, hisz az a hátoldalra, alulra kerül, azaz a hátoldalhoz képest eredendően tükrözve van, míg az alkatrészbeültetési oldal lapja viszont fordítva („fejjel lefele”) kerül a nyák-lapra, azaz ezt direkt tükrözve kell kinyomtatni. Éppígy tükrözve kell kinyomtatni a silk-screen réteget is a feliratokkal, meg az alkatrész beültetési rajzzal. Biztos, ami biztos alapon a nyomtatón a fekete fedettséget maximálisra állítottam, hogy az biztosan jól fedjen, és mivel amúgy nem nyomtatok sokat, ez nem okoz gondot, mint extra toner-fogyasztás sem. A nyomtató papírbeállítását nem változtattam, az az alap A/4 standard papír, semmi fotópapír, fényes-papír beállítás. Próbáltam, de nem lett látványosan jobb a nyomat, viszont a nyomtató előszeretettel gyűri be a vékony papírt vastag papírhoz való beállításokkal (tapasztalatom szerint, legalábbis ezzel a nyomtatóval a lassabb papírtovábbítást valahogy nem szereti az a vékony papír).

Illesztés

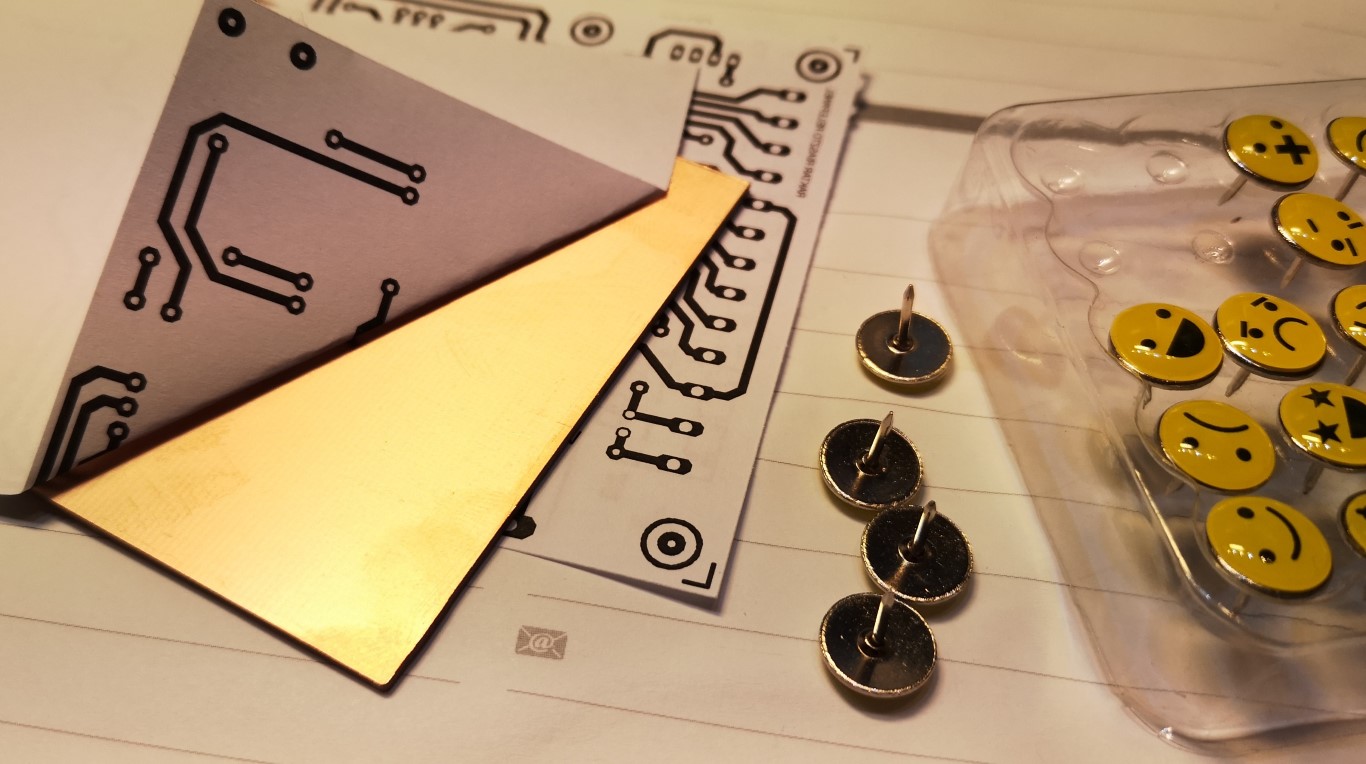

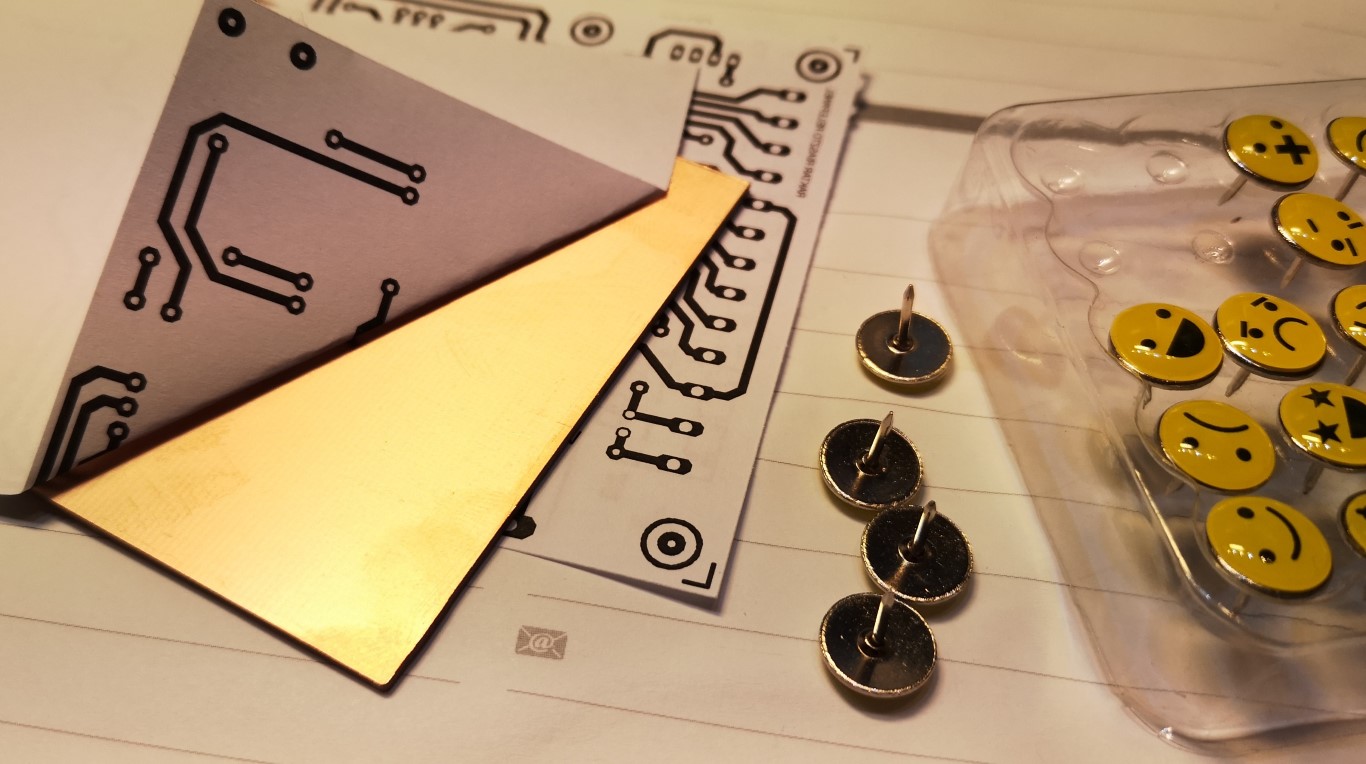

Na most megint evidenciákkal jövök olyanoknak, akik készítenek áramköröket, de csak a rend kedvéért pár szó az illesztésről is. Mit illesztünk? Hát, ha kétoldalas áramkörről van szó, azaz a lap mindkét oldalán vannak vezetékek, forrasztási pontok, esetleg SMD-ben dolgozunk. Szuper lenne abban is dolgozni, de eddig még nem próbáltam, azon egyszerű oknál fogva, hogy nem látom. Még a normál through-hole lapokat sem látom rendesen szerelni még szemüveggel sem, hát még az SMD-t… Tudom, nagyító, meg ilyenek, ja, majd egyszer. Szóval az oldalhelyesen (tükrözés/nem tükrözés) kinyomtatott képeket kell pontosan illeszteni a nyák lap két oldalára egymással szemben. Én ehhez kifúrok a nyákterv alapján a nyers réz lapon néhány referencia pontot, ami általában a lap rögzítési pontjai a rendszerint a négy sarkában. Majd szintén kifúrom a transzferpapíron is ezeket a pontokat és a furatokon át egy-egy rajzszeggel rögzítem egymáshoz először az alsó rajzolat transzferpapírját, magát a nyers rézlapot, majd a felső (tükrözött) réteg transzferpapírját mintázattal természetesen lefelé, a nyák-lemez felé. Így biztosan egymáshoz képest pontosan helyezkednek el.

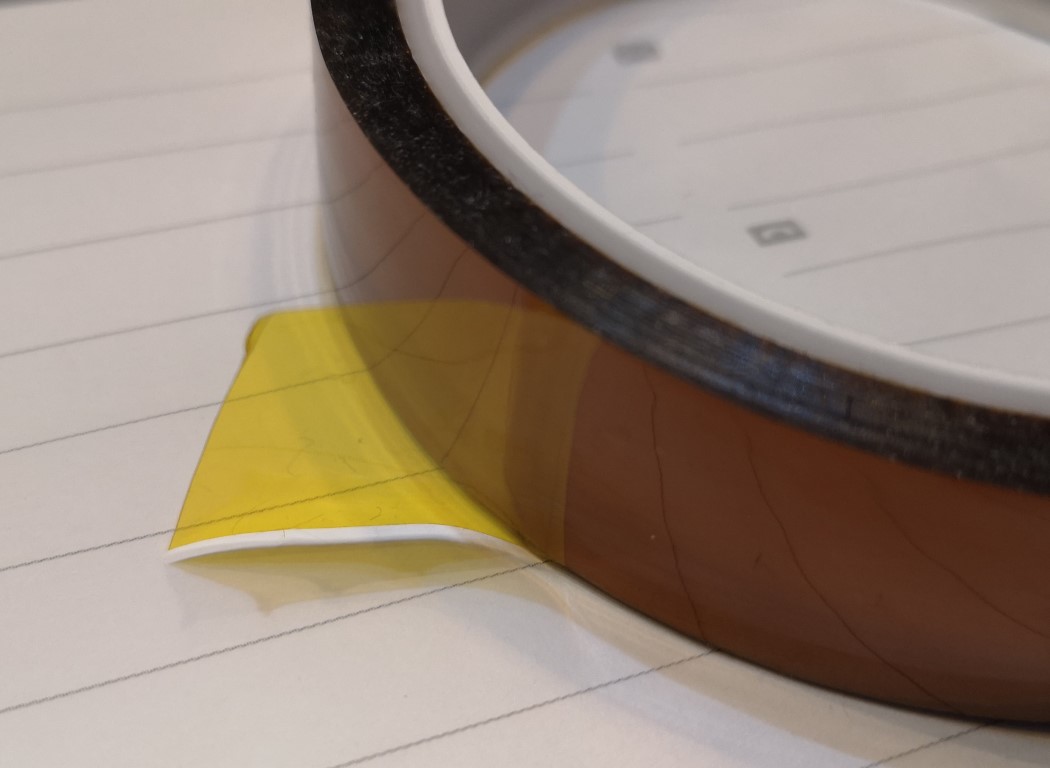

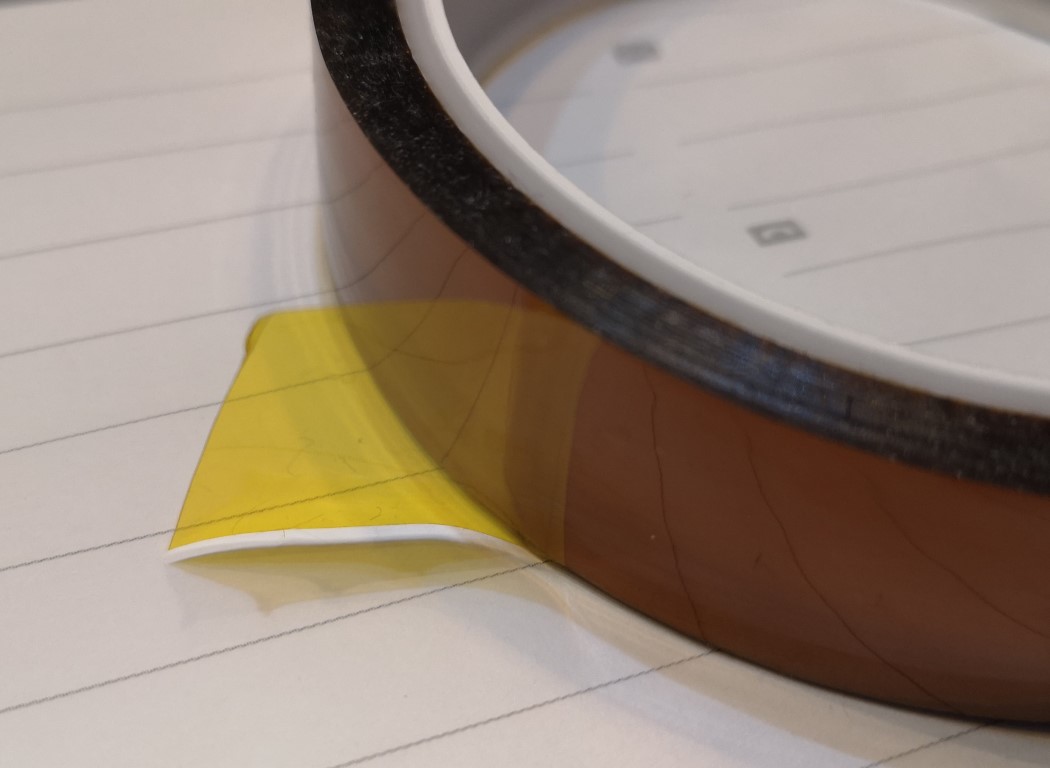

Ekkor ragasztószalaggal rögzítem egymáshoz az alsó-felső papírokat 2-3 ponton, hogy ne tudjanak egymáshoz és a nyák-laphoz képest elmozdulni. Ezután természetesen a rajzszögeket el kell távolítani a referencia-furatokból, hiszen azokkal nem igazán célszerű a présbe tenni. A rögzítő ragasztószalag természetesen hőálló kell, hogy legyen, tehát nem jó a sima cellux például, mert a 200 fokos préselést nem szeretné.

Ez a sárga szalag elektromos szereléseknél használt kapton-, vagy polyamid ragasztószalag, ami 220 fokig bírja. Természetesen mielőtt az egész illesztési folyamatot elkezdeném, a nyers nyák felületét zsírtalanítani, portalanítani kell, és utána nem szabad a felületéhez hozzáérni, hiszen a zsíros ujjlenyomat a felületen mindenképp rontja toner tapadás megbízhatóságát. Csiszolni nem igazán kell, egyrészt mert felesleges, másrészt mert nem is jó, ha mélyen karistolt a felület. CIF, dörzsiszivacs (nem fém) és a végén alkoholos áttörlés: tökéletesen működik. Most már tényleg jöhetnek a papírok.

Préselés

A préselés paramétereit több próbálkozás után kísérleteztem ki, 200 fok lett a nyerő, de úgy, hogy mielőtt betenném az előkészített nyák-lapot, előbb elő kell melegíteni a prést (azaz üresen becsukni) mert ha ez elmarad, a préselés megkezdésekor a hirtelen találkozó hideg felületek (azaz a prés alja, és a nyák-lap maga) elvezetik a hőt, és akár 10-15 fokot is eshet a kezdeti üresjárati 200 fok. Szóval legyen 200, és teljesen átmelegedve, hogy azt tartsa is meg. Ha a prés elő-, és átmelegedett, akkor a behelyezett rézlap csak kb. 3-4 fokkal viszi lejjebb a hőmérsékletet a préselés megkezdésekor. A második kikísérletezett paraméter a préselés nyomása. Hát erre nem tudok egzakt értéket mondani, lehet állítani, lehet érezni összecsukáskor, én úgy állítottam be, hogy kifejezetten nehéz összecsukni a prést, tehát a lehető legnagyobb préselési erőt alkalmazom. A harmadik paraméter a préselés ideje: ez pár kísérlet után oldalanként 40 másodperc lett, azaz 40 másodperc után felnyitom és egy fém műszerészcsipesszel megfogva a lapot (mert forró), megfordítom, majd újabb 40 másodperc préselés következik. Azután kikapcs, kivesz és mehetünk a fürdőszobába a frissensült, gőzölgő áramkörünkkel.

Lemosás

Nem szoktam várni, a présből kivett lapot azonnal hideg folyó víz alá teszem, átáztatom a nyomópapírt. Elvileg LEHET, hogy szárazon is lejönne maradéktalanul, de szerintem a víz egyrészt instant lehűti a rézlapot, másrészt fellazítja a papír rostjait, így (szerintem) még könnyebben ledobja a tonert magáról és elengedi a lapot. Nem tudom milyen lenne szárazon lehúzni, de nekem így bevált, és jól működik. Ha minden paraméter jó (hőfok, nyomás, idő), akkor nagyon szépen egy mozdulattal le lehet hántani a papírt, és maradéktalanul a lapon is hagyja a rányomtatott mintázatot. Igazából itt is előfordulhat, hogy elválik egy-egy ponton a minta, vagy leragad a papírrost itt-ott, de NAGYSÁGRENDEKKEL kevésbé, mint a vasalóval, és tényleg nagyon ritkán kell itt-ott megkaparni, vagy alkoholos filccel bejavítani. Eddig csak „a biztonság kedvéért” javítottam mintázatba filccel préselés után, mert picit halványabbnak láttam egy-két ponton a tonerfesték fedettségét. Ez volt kb. 20 másodperc, míg korábban 10 percekig javítgattam, ellenőrizgettem vasalás után. Ráadásul a kontúrok is összehasonlíthatatlanul élesebbek és egyenesebbek, már csak azért is mert nem kell kézzel belejavítgatni….

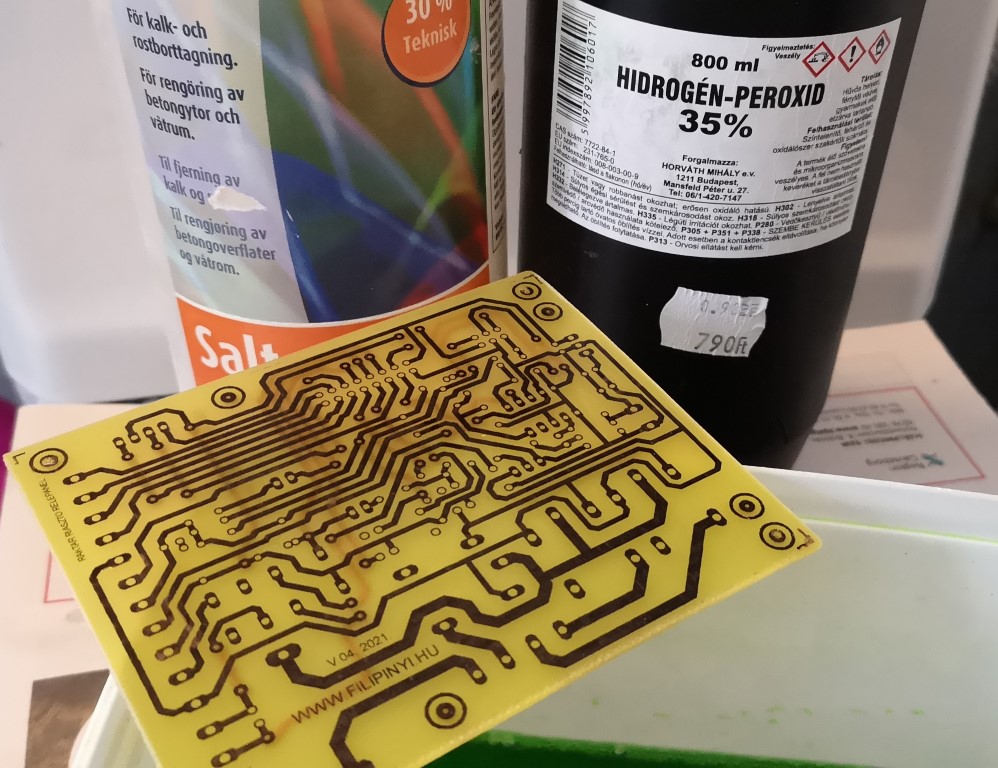

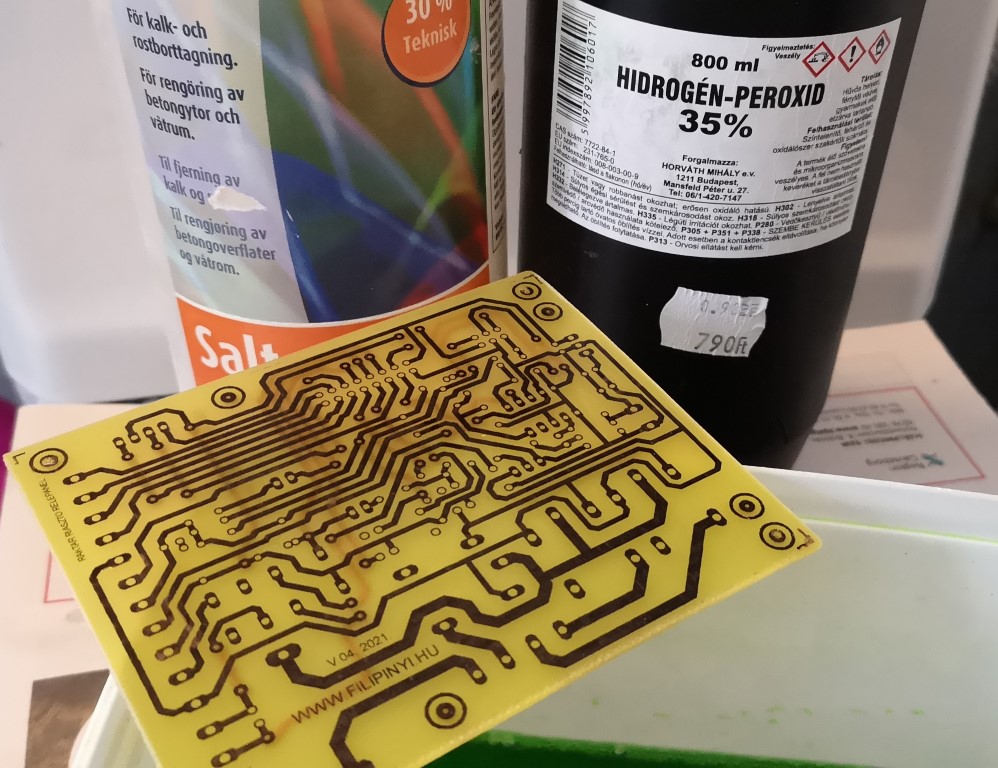

Maratás

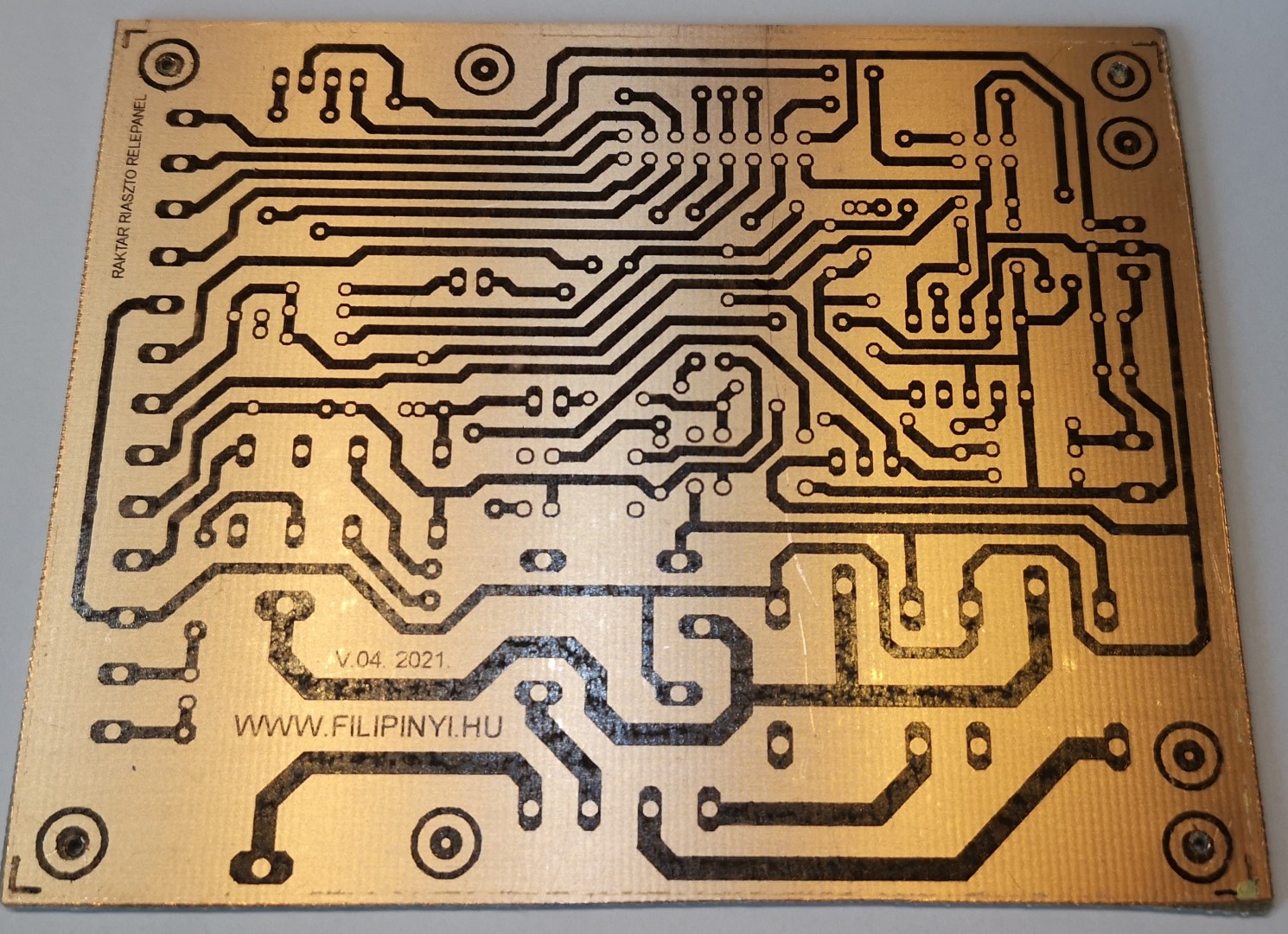

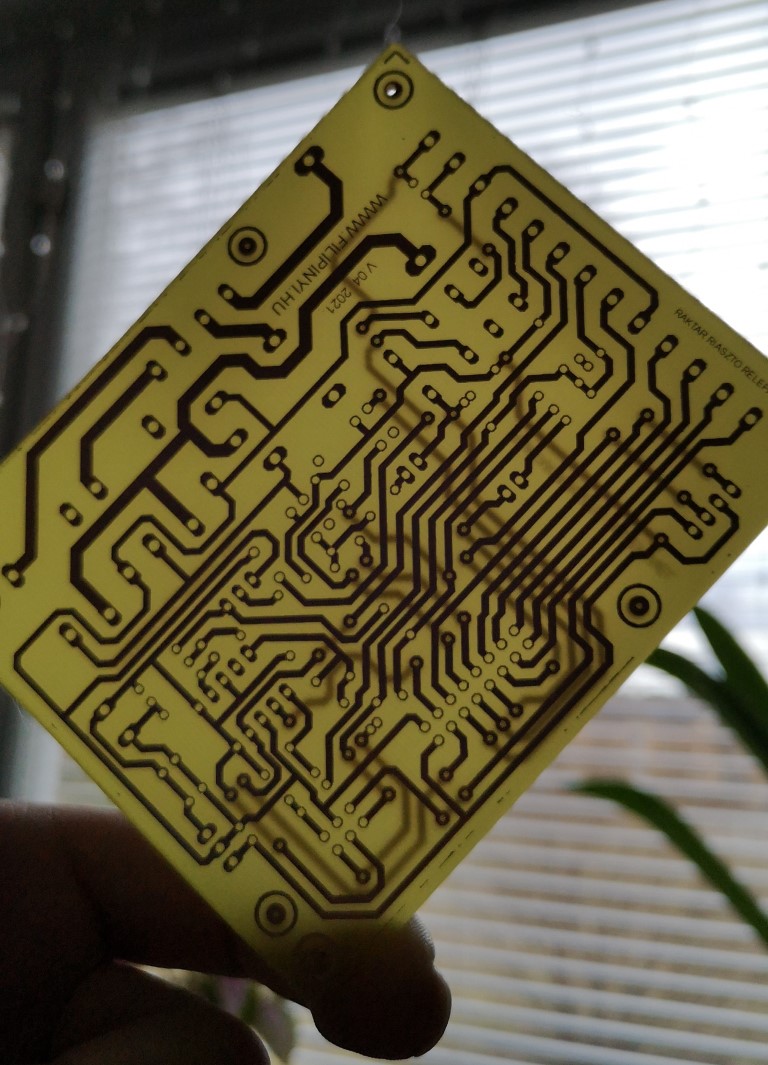

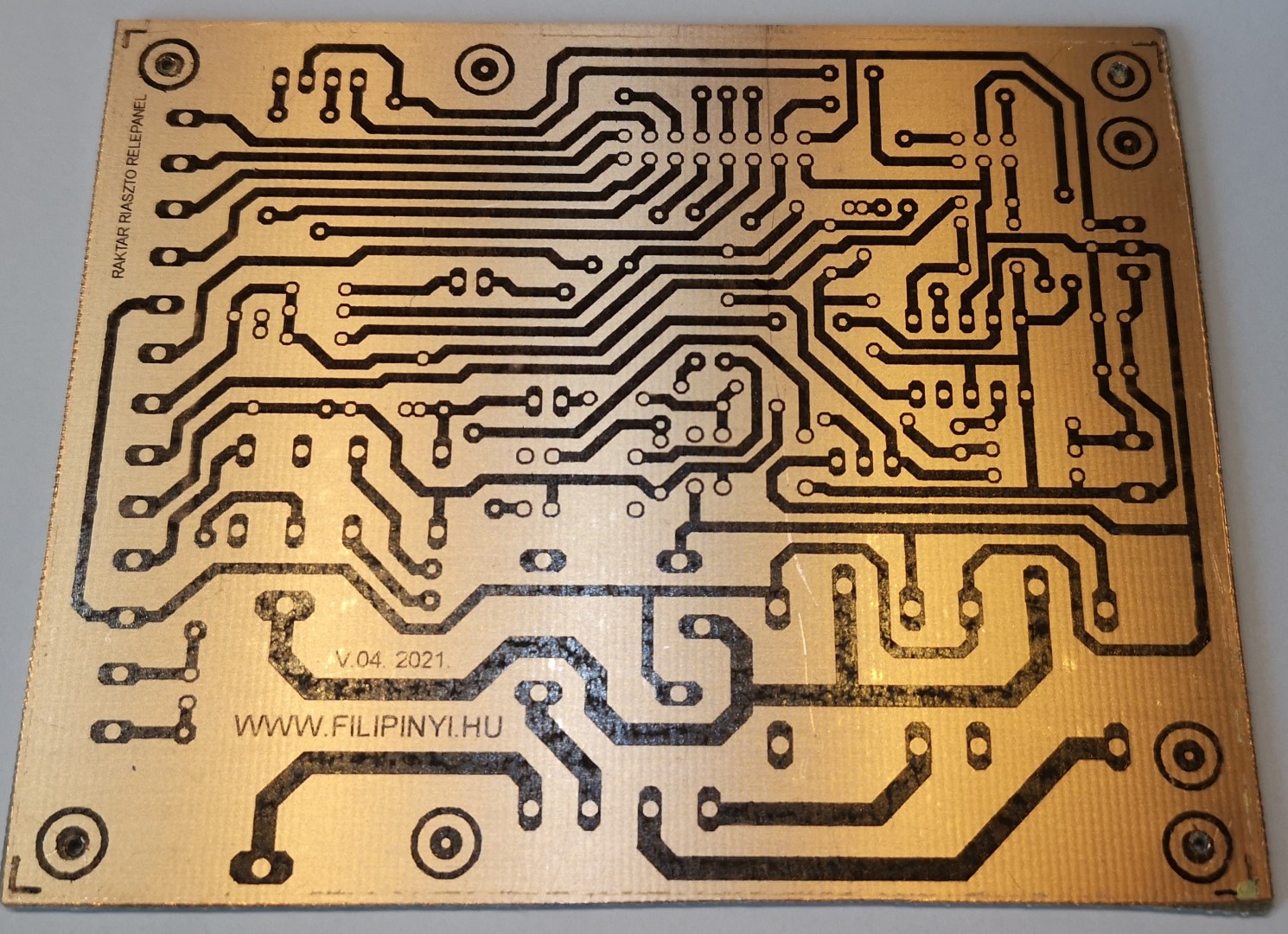

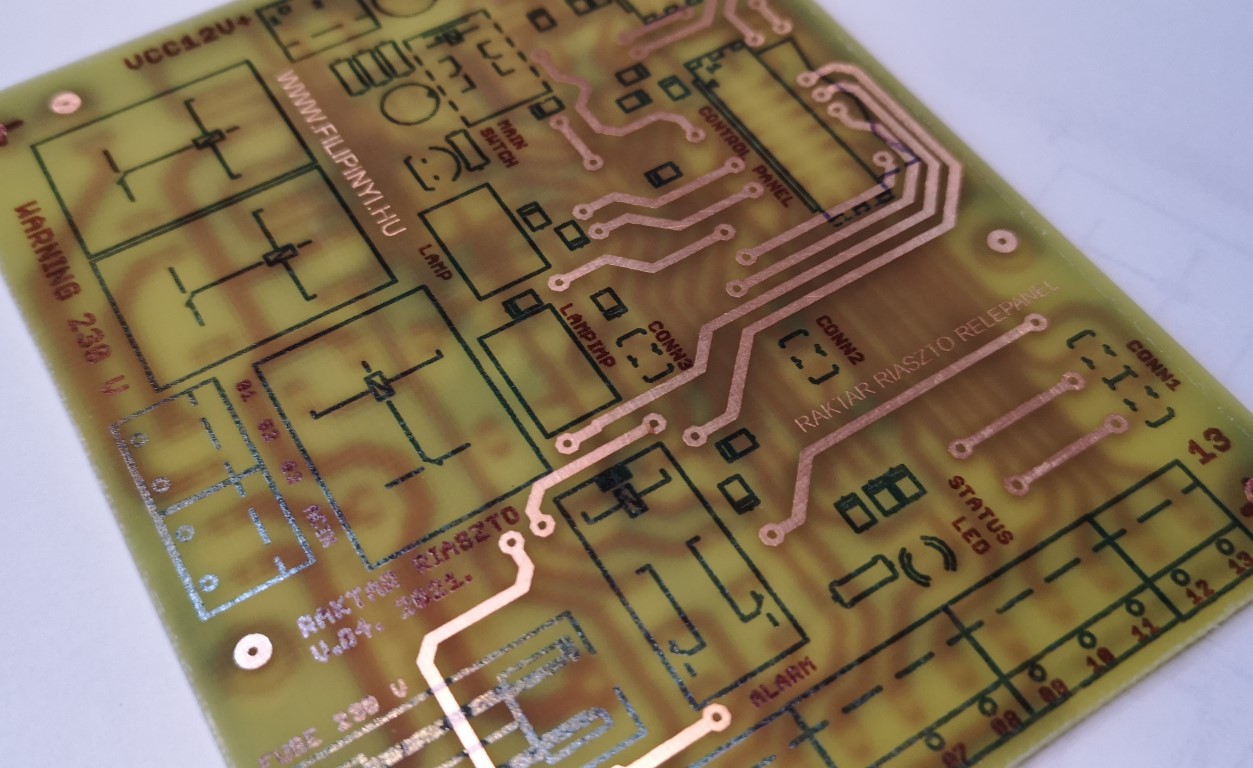

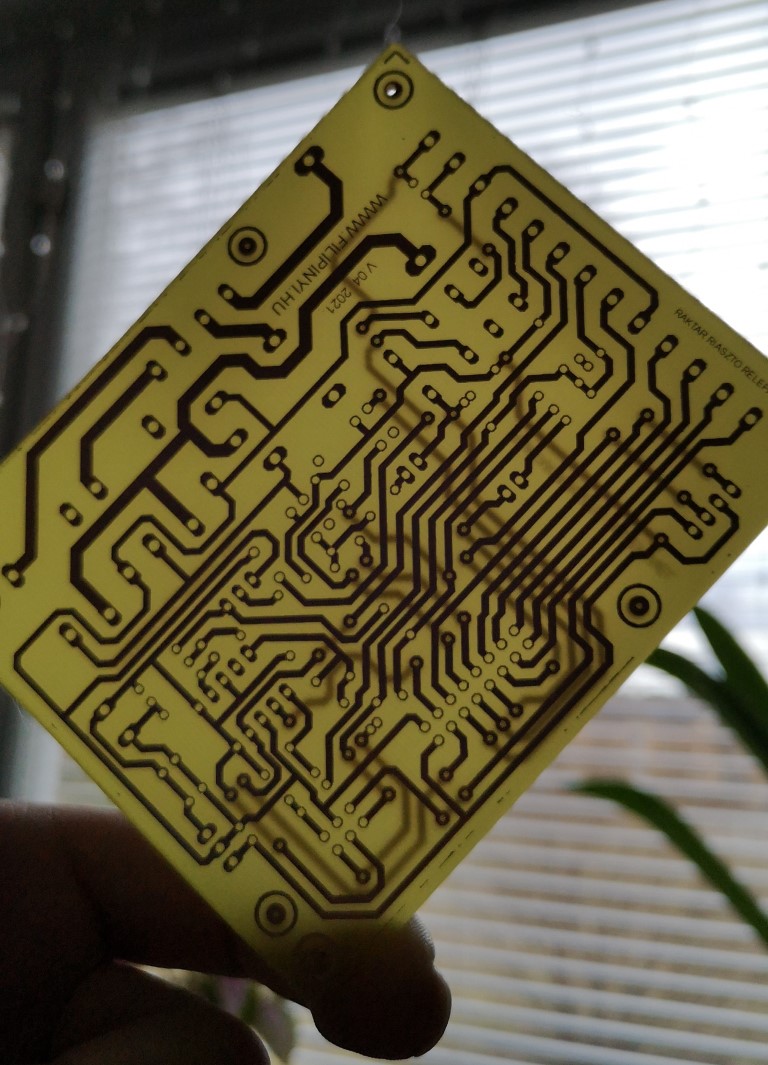

Ha kész a préselés, mindkét oldalon megfelelő a mintázat, mehet a lap a savba. Innentől ez már úgy működik, mint bárhol, bármilyen leképezési eljárás után. Van, aki vas-kloridos maratást alkalmaz, én a sósav+hidrogénperoxid módszert alkalmazom, de igazából teljesen mindegy. A maratásnál ellenőrizni kell, hogy mindkét oldal nagyjából egyformán, szinkronban maródjon, amint minden, ami nem kell, leoldódott, kiveszem a lapot a savfürdőből egy műanyag csipesszel, majd folyó vízbe tartva megállítom a folyamatot. Alámarást én még nem tapasztaltam, ahol egy icipicit is fed a toner műanyaga, ott megmarad a mintázat. Általában nem megyek 0,8-0,6 mm-es vezetékvastagság alá, de a képeken a feliratokon is látszik, hogy ennél jóval vékonyabb mintázat is hiba nélkül megmarad. A képen a feliratok betűi szerintem nem vastagabbak 0,2-0,3 mm-nél. Ez az eredmény az én hobbielektronika szintemen, több, mint elég.

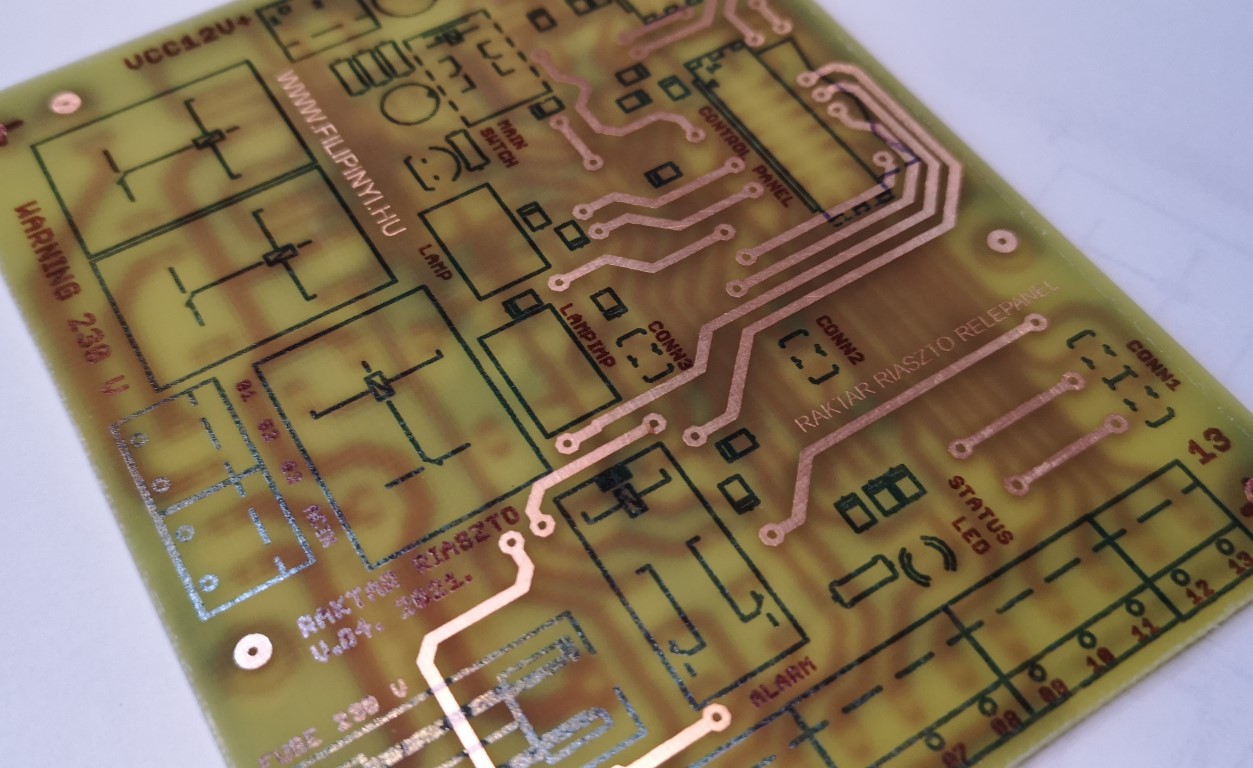

Silk-screen

Ha akarok fancy feliratokat, számozást, vagy alkatrész beültetési rajzot, ami egy sokösszetevős elektronika esetén elég praktikus segítség is tud lenni, a feliratok meg a panel telepítését is megkönnyítik, akkor szerkesztek egy ilyen réteget is az Eagle-ben, majd kinyomtatom ezt is egy újabb transzferpapírra. Természetesen tükrözve, mivel a felső, alkatrész oldalról van szó. A szerkesztő azt is jól tudja, mikor melyik oldalra teszek feliratot, mert például a hátsó oldali feliratok eleve tükrözve jelennek meg szerkesztéskor is, majd a nyomtatás és transzferálás után jelennek meg helyesen a kész lapon. A felső oldali feliratok pedig pont olvashatók a szerkesztői nézetben, mivel azok az egész felső oldali mintázattal lesznek tükrözve, direkt csak a nyomtatáskor, majd a transzferálás után szintén helyes irányban jelennek meg a kész áramköri lapon, a megfelelő helyen. A silk-screen réteg is referencia-furatos-gombostűs-ragasztószalagos módszerrel kerül a helyére, majd 200 fokon, 60 másodpercig sütöm. Víz, papír lehúz, és kész is. Természetesen itt már nincs mit savazni.

Készen vagyunk

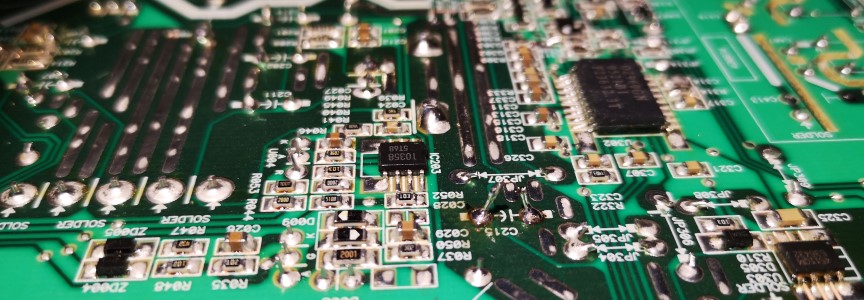

Ugyebár lehetne a forrasztási oldalt felület kezelni, soldermask-ot ráhúzni, (az az általában zöld vagy kék lakk/fóliaréteg), nyilván a korrózióvédelem miatt, meg aztán úgy igazán profin néz ki, de most egyelőre itt befejezem.

Még ónozni sem szoktam teljes felületen, pedig ugyebár azt is illenék, és hát a korrózió témájához azt tudnám hozzátenni, hogy van olyan panelom is, amely ilyen állapotában kb. 25 éve a helyén van és működik, szóval gyakorlatilag nem sokat kockáztatok…. De majd lehet, visszatérek egy soldermask megoldással is. Mára a lényeg, hogy úgy néz ki, nekem is van most már egy működő, standardizált, gyors és egyszerű megoldásom nyák készítésre. Jöhetnek a tervek!

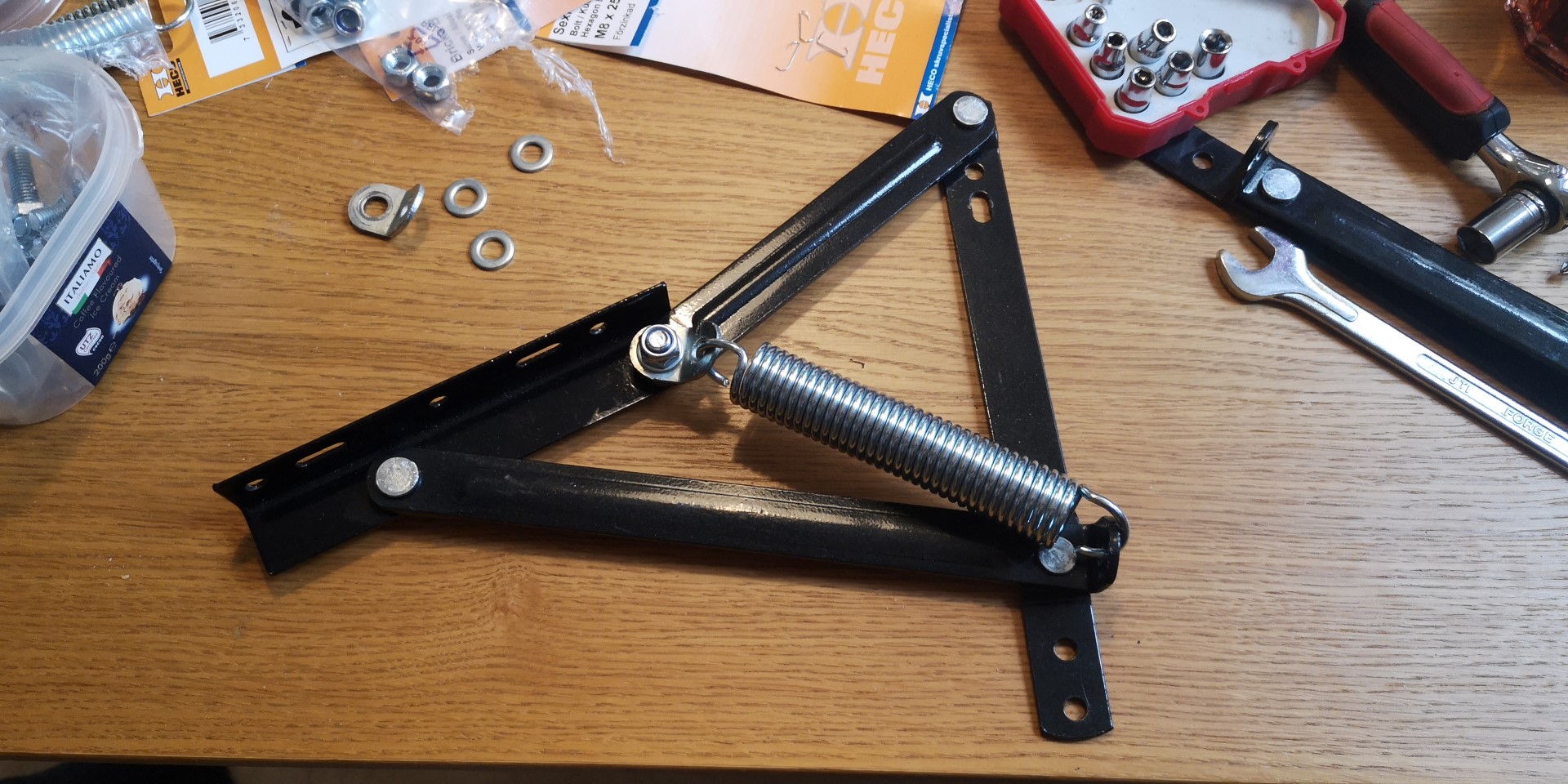

Ezután a szegecs helyét egy önzáró anyával ellátott M8-as csavarral pótoltam, majd a szerkezet visszaszerelése után a rugókat is a helyükre akasztottam.

Ezután a szegecs helyét egy önzáró anyával ellátott M8-as csavarral pótoltam, majd a szerkezet visszaszerelése után a rugókat is a helyükre akasztottam.